Der mechanische Schützenwebstuhl

Aktivieren Sie JavaScript um das Video zu sehen.https://www.youtube.com/watch?v=4x-3h2fzZ-I

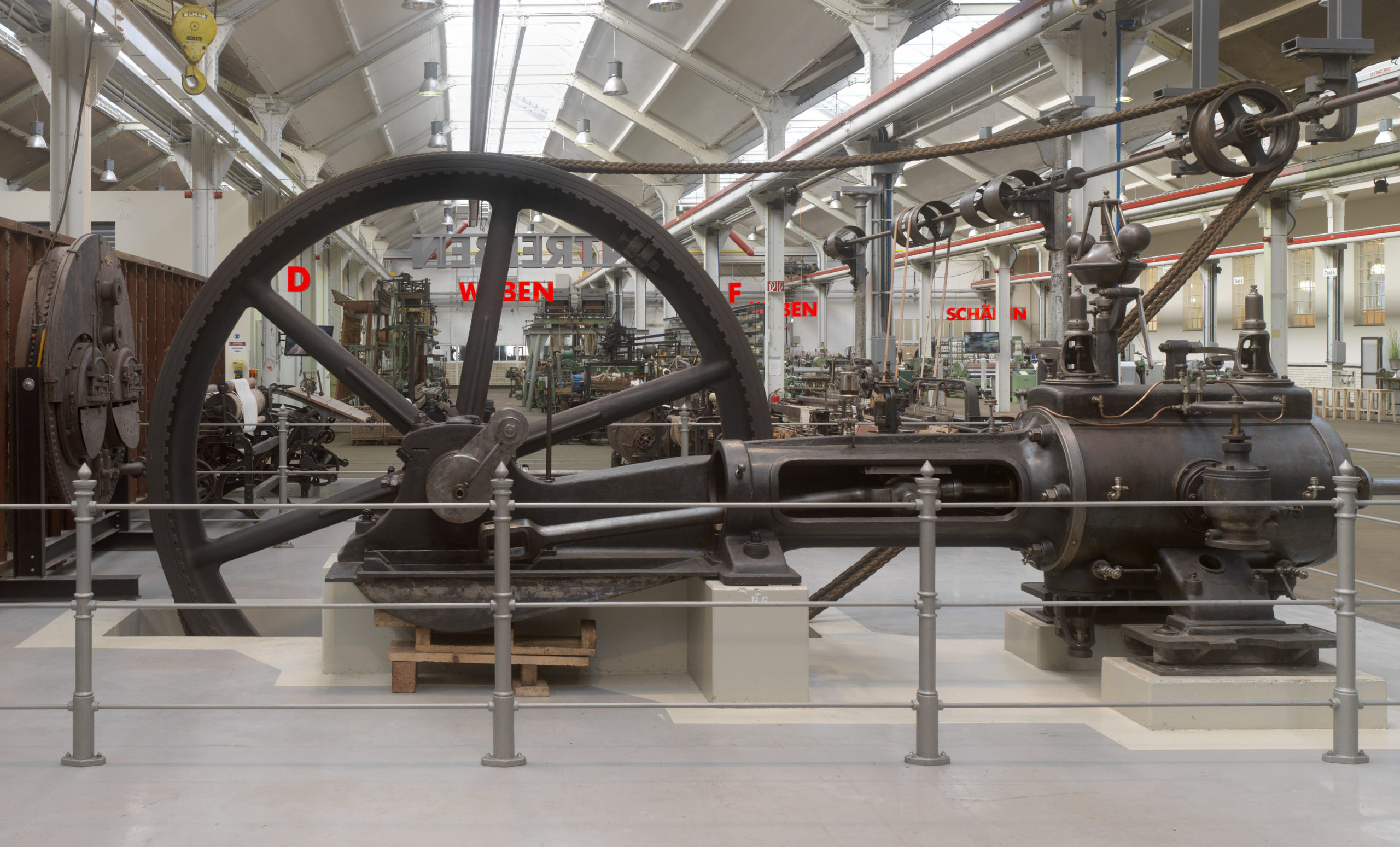

Der typische, einfache Schützenwebstuhl aus den Anfängen des 20. Jahrhunderts wird angetrieben über ein Holzrad und eine Welle, die früher mittels Transmissionslederriemen von der Kraft einer Dampfmaschine bewegt wurde. Alle Bewegungen, die vormals der Weber durch Hand und Fuß ausführte, werden in der maschinellen Weberei durch Exzenterscheiben ausgelöst. Dies gilt für das Heben und Senken der Schäfte, ferner für die Bewegung der Lade und somit das Anschlagen des Fadens an das Gewebe und schließlich für das Auslösen des Schützen mit dem Schussfaden durch eine Hebelbewegung von unten. Daher wird dieser Webstuhltyp auch Unterschläger genannt.Die frühen mechanischen Webstühle konnten ohne angehalten zu werden nur den Garnvorrat einer Spule im Schützen abweben. Dann musste der Webstuhl vom Weber gestoppt und der Schützen aus der Lade entnommen werden. Der Weber wechselte die Spule und stellte die Webmaschine erneut an. Auf diese Art und Weise war der Weber im Alltag damit beschäftigt ca. vier bis sechs Webstühle mit Garnnachschub auf Spulen zu versorgen und den Webfortschritt zu kontrollieren. Ein typischer Webstuhl machte ca. 80 Schuss die Minute und stellte ca. zwei Meter Stoff in der Stunde her.Sollte eine der Spulen unbeobachtet leer gewebt werden, so stellte sich der Webstuhl automatisch ab. Die Überprüfung, ob der Faden noch ins Fach eingetragen wurde, übernahm der sogenannte Fadenwächter, eine gabelartige Vorrichtung, die nach beendetem Schusseintrag den Schussfaden überprüfte. Fand der Fadenwächter keinen Faden vor, wurde er nicht mehr angehoben. Dies löste automatisch das Abstellen der Webmaschine aus.

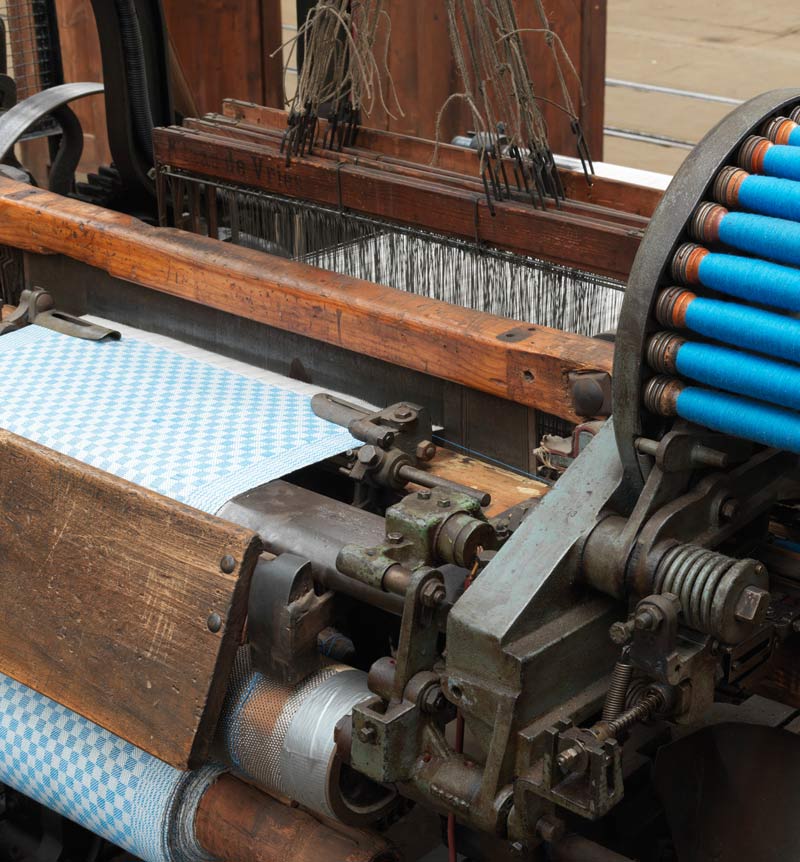

Schützenwebstuhl

Fa. Robert Hall & Sons Makers, Bury, England1910

Ursprünglich mussten die Schussspulen im Schützen, dem so genannten „Schiffchen“, mit der Hand einzeln ausgewechselt werden, wenn das Schussgarn abgewebt war. 1930 erhielt der Webstuhl ein Trommelmagazin zum automatischen Schussspulenwechsel.

Außerdem rüstete man eine Schaftmaschine nach. Beim Weben bildet sich durch das Heben und Senken der Kettfäden das sogenannte Fach. Der Schützen mit dem Schussgarn wird hindurchgeschossen und das Gewebe entsteht. Im einfachsten Fall wird jeder zweite Kettfaden angehoben bzw. gesenkt und ein schlichtes, gitterartiges Gewebe entsteht. Man kann die Kettfäden aber auch in anderen Folgen anheben und damit kompliziertere Strukturen ermöglichen. Die jeweilige Gewebestruktur nennt man „Bindung“, verbreitet sind zum Beispiel die Köper-, die Leinwand- oder die Gerstenkornbindung. Das Anheben der Kettfäden erfolgt über Litzen, die an Stangen befestigt sind. Die Stange nennt sich Schaft. Um unterschiedliche Bindungen zu weben, benötigt man mehrere Schäfte, die entsprechend gesteuert werden. Hierzu dient die Schaftmaschine.

Ursprünglich erfolgte der Antrieb über einen Transmissionsriemen. Das Transmissionsrad am Webstuhl ist noch sichtbar. Für Vorführungszwecke wurde später ein Elektromotor eingebaut.

Derzeit werden Küchenhandtücher aus reiner Baumwolle im klassischen karierten Muster gewebt.

Jacquard-Weberei

Aktivieren Sie JavaScript um das Video zu sehen.https://www.youtube.com/watch?v=wTRZJNBIzb0

Joseph-Marie Jacquard erfand um das Jahr 1800 die nach ihm benannte Maschine. Diese ermöglichte mittels Abtastung von Lochkartenspielen komplizierte Muster im Rapport. So wurde mit aneinander genähten Lochkarten in endloser Reihung gewebt. Anders als bei der Schaftmaschine, die zwei oder mehr Schäfte in ihren Auf- und Abwärtsbewegungen und somit lediglich ganze Gruppen von Fäden heben und senken konnte, ermöglicht es die Jacquardmaschine, jeden einzelnen Kettfaden anzusteuern. Dies geschieht mittels Nadeln, die ein Lochblech abtasten. Über dieses Blech laufen die Lochkarten, die an vielen, jedoch nicht an allen Stellen Löcher aufweisen. An den Stellen, an denen die abtastenden Nadeln keine Löcher in der Karte und im Lochblech vorfinden, löst der Widerstandein Aushaken der betroffenen Kettfäden aus. Diese Kettfäden werden zur Fachbildung nicht angehoben, sondern auf der Unterseite des Gewebes „unsichtbar“ für das Muster mitgeführt. Die Jacquardtechnik ermöglicht das Weben selbst kompliziertester Muster.Bedeutsam für die Weberei insbesondere auch die Seidenweberei ist der sogenannte Hubkastenwechsel. Seitlich an der Lade ist links wie rechts ein beweglicher Schützenkasten mit meist vier Einschüben angebaut, so ist das Weben mit maximal sieben Schützen möglich. Nutzen kann man den Schützenwechsel in der Seidenweberei zum Farbwechsel innerhalb des Motivs zum Beispiel für nebeneinander liegende Streifen in unterschiedlichen Farben.

Fortschritte in der modernen Webtechnik

Zunächst wurde die traditionelle Schützen-Webtechnik immer weiter verbessert. Die entsprechenden Webstühle in der zweiten Hälfte des 20. Jahrhunderts schaffen ca. 150 bis 200 Touren in der Minute. Trotz der hohen Geschwindigkeit wird die Spule im Schützen, wenn sie leer gelaufen ist, automatisch gewechselt. Der leergewebte Spulenkern fällt in den Behälter am Webstuhl, während die volle Spule im gleichen Moment aus dem Spulenvorratsschacht hineingedrückt wird. Bei diesem Tempo liegt jedoch die Grenze der Schützenweberei bedingt durch die Masse des Schützen und der Spule samt Material. Die hohe Geschwindigkeit erhöht den Verschleiß vieler Teile der Webmaschine und verteuert ggf. den entstandenen Stoff. Ohne Schützen und ohne Spule in Bewegung kommt die Greifertechnik aus. Da weniger Masse bewegt und gebremst wird, sind hier noch höhere Geschwindigkeiten zu erzielen. Die Tourenzahlen liegen hier zwischen 300 und 400 pro Minute. Ein Greifer am Ende einer Stange wird mit Faden in das offene Fach des Gewebes geführt; von der anderen Seite wird der Faden vom gegenüberliegenden Greifer abgenommen und durch das Fach zum Ende des Gewebes gezogen. Das Einführen des Fadens geschieht stets von einer Seite. Dadurch entstehen keine geschlossenen Webkanten mehr, sondern nur noch offene, die mittels Scheren schon während des Webprozesses bereinigt werden. Der Greifer kann von einem Band oder einer Stange geführt werden, was der jeweiligen Technik ihren Namen gibt. Da keine Schützen mehr im Einsatz sind, erfolgt die Garnzufuhr über Vorspulgeräte. Diese halten vor dem Einführen des Fadens die entsprechende Fadenlänge bereit, da ein direktes, ruckartiges Abwickeln von einer großen Kreuzspule zu großen Widerstand erzeugen würde. Noch schneller kann nur mit der Luftdüsentechnik gewebt werden. Die Luftdüsenwebmaschine von Picanol aus dem Jahre 2000 (s. D.32) ist in der Lage, bis zu 1000 Touren pro Minute zu weben. Dabei wird der Faden, der ebenfalls wegen der Geschwindigkeit von einem Vorspulgerät geliefert wird, durch Luftstöße durch das geöffnete Fach befördert. Nicht ein Luftstoß, sondern viele kurze, kleine Stöße von stafettenartig angeordneten Düsen befördern den Faden Stück für Stück durch das Fach.

Aktivieren Sie JavaScript um das Video zu sehen.https://www.youtube.com/watch?v=wTRZJNBIzb0